روشهای مختلف تولید چدن نشكن

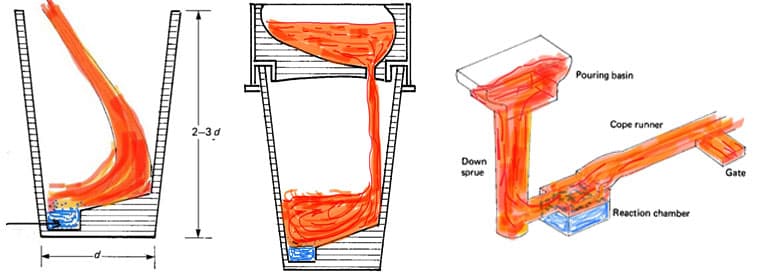

روشهای مختلفی برای نشكن سازی چدن وجود دارد كه در تمام آنها فلز منیزیم به صورت خالص و یا آلیاژ آن با فروسیلیس یا نیكل یا مس به مذاب چدن افزوده میگردد. فلز منیزیم در حدود ١١٠٠درجه ساتیگراد به جوش میاید و به دلیل میل تركیبی شدید با اكسیژن بسیار آتش گیر است، به همین دلیل استفاده از منیزیم خالص برای نشكن كردن خیلی متداول نیست و آلیاژ های منیزیم به دلیل واكنش آرامتر و راندمان جذب بهتر، مطلوبیت بیشتری یافته اند. معمول ترین نشكن ساز چدن، انواع فروسیلیكو منیزیم است كه به روشهای پاتیل باز، فروبری، پاتیل در بسته و درون قالب به ذوب افزوده میگردد. بهترین میزان منیزیم ضروری برای نشكن شدن در مذاب 0.03-0.05% است كه بستگی به ضخامت و وزن قطعات دارد. معمولا قطعات با سرعت انجماد بالا تر با منیزیم كمتر نشكن می شوند. البته نقش جوانه زا برای تولید چدن نشكن عاری از كاربید و گرافیت های بد شكل نباید فراموش شود. چند روش افزودن نشكن ساز به مذاب چدن بصورت تصویری در شكل-٢ نشان داده شده است.